Jornada Tecnológica DIH4Global Automotive: Conectar a Indústria e a Inovação

O projeto DIH4Global Automotive, em parceria com a Cefamol, v (...)

16 Outubro 2025

07 Agosto 2023

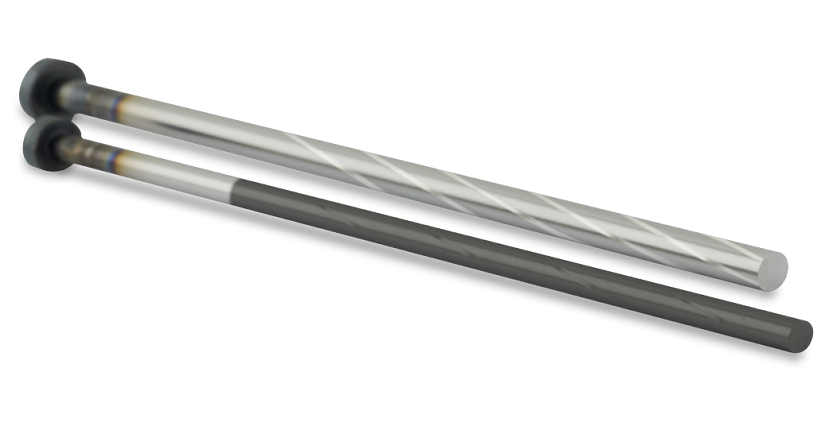

Durante o processo de moldagem por injeção são frequentemente produzidos ar ou gases que não devem, em caso algum, ficar retidos na cavidade. Caso contrário, criam-se cavidades que são prejudiciais para a peça moldada. Para evitar défices de qualidade na peça de plástico, o excesso de ar deve ser libertado do sistema fechado.

Imagem: KNARR

Uma ventilação suficiente sempre foi considerada uma das tarefas mais exigentes na moldagem por injeção de plástico. Tradicionalmente, este requisito tem sido cumprido com superfícies retificadas no pino ejetor, por exemplo. Sem dúvida que se obtêm resultados satisfatórios no que diz respeito à ventilação - mas há que aceitar outros riscos, como a formação de rebarbas ou um pior comportamento de orientação e, consequentemente, um desgaste significativamente maior.

Geometria helicoidal como solução superior

A KNARR responde a este desafio com uma geometria helicoidal de alta precisão que garante uma ventilação fiável. "Mesmo no nosso próprio fabrico de moldes, somos repetidamente confrontados com as dificuldades de ventilação. As soluções disponíveis até à data não eram todas ideais", diz Florian Schneider do departamento de vendas técnicas da KNARR, explicando as razões para a nova abordagem.

Vasta gama de dimensões

Os ejetores de ventilação não só estão disponíveis em todos os diâmetros comuns entre dois e doze milímetros, mas também em tamanhos intermédios e até um comprimento padrão de 450 mm. Em soluções especiais, os ejetores são também fabricados até um comprimento de 750 mm, incluindo a geometria helicoidal. Como padrão adicional à versão endurecida (300133), a KNARR também oferece o pino ejetor de ventilação com um revestimento DLC (300133DLC). O revestimento DLC robusto não necessita de qualquer lubrificação adicional e é particularmente adequado nesta aplicação para evitar o entupimento da geometria helicoidal.

Imagem: KNARR

Imagem: KNARR

Abordagem otimizada

"Graças à geometria helicoidal e à disposição desigual das superfícies daí resultante, conseguimos uma orientação significativamente melhorada do ejetor no furo de encaixe e, consequentemente, um desgaste significativamente menor", relata Florian Schneider. Para além da permutabilidade conveniente com pinos padrão, vê outra grande vantagem: "Graças ao fabrico de alta precisão, podemos garantir a profundidade da geometria helicoidal de 0,02 mm em todo o comprimento do pino ejetor. O corte no tamanho final sem criar rebarbas ou mesmo a maquinação de contornos adicionais é, assim, possível sem qualquer problema".

"Graças à geometria helicoidal e à disposição desigual das superfícies daí resultante, conseguimos uma orientação significativamente melhorada do ejetor no furo de encaixe e, consequentemente, um desgaste significativamente menor", relata Florian Schneider. Para além da permutabilidade conveniente com pinos padrão, vê outra grande vantagem: "Graças ao fabrico de alta precisão, podemos garantir a profundidade da geometria helicoidal de 0,02 mm em todo o comprimento do pino ejetor. O corte no tamanho final sem criar rebarbas ou mesmo a maquinação de contornos adicionais é, assim, possível sem qualquer problema".